چرا استحکام سازه های فولادی با گذشت زمان کاهش می یابد؟ چه عواملی در کاهش استحکام فولادها تاثیر گذارند؟ آیا رطوبت باعث کاهش عمر فولاد میشود؟

ستاره | سرویس محتوای کمک درسی – فولاد (steel) به انواع بیشمار از آلیاژهایی گفته میشود که عنصر اصلی آن ها را آهن تشکیل میدهد. علاوه بر آهن، کربن نیز به عنوان مهمترین ماده آلیاژی فولاد محسوب می گردد. هرچند که ممکن است در انواع مختلف فولاد، مواد آلیاژی دیگری نیز به میزان کم و زیادتر یافت شود.

انواع فولادها

فولادها را از جنبه های مختلفی می توان دسته بندی کرد. مهم ترین دسته بندی فولادها، بر اساس عناصر آلیاژی موجود در آن هاست. از لحاظ عناصر آلیاژی فولادها به دو دسته فولادهای کربنی ساده و فولادهای آلیاژی طبقه بندی نمود.

خواص فولادهای کربنی ساده معمولا بستگی به مقدار کربن موجود در آن ها دارد در حالی که خواص فولادهای آلیاژی به نوع و میزان عناصر آلیاژی موجود در آن ها بستگی دارد.

۱. فولادهای ساده کربنی

رایج ترین نوع فولاد، فولاد کربنی ساده (plain carbon steel) است که معرف فولادی شامل آهن و کربن به همراه مقادیر اندکی منگنز، سیلیسیم یا آلومینیوم بوده و به سه دسته ی کم کربن – کربن متوسط و پر کربن طبقه بندی می شود.

فولادهای کم کربن: فولادهایی که درصد کربن موجود در آن ها کمتر از ۰/۲ درصد باشد. این فولادها انعطاف پذیری و چقرمگی مناسبی داشته و به خوبی شکل داده می شوند. هم چنین این فولادها جوش پذیری مناسبی دارند و از آن ها در صنایع الکتریکی و ماشین سازی نظیر سیم، لوله و ورق های فولادی نظیر ورق های ST52 استفاده می شود.

فولادهای کربن متوسط: درصد کربن این فولادها بین ۰/۲ تا ۰/۶ درصد متغیر است. سختی و استحکام کششی این فولادها نسبت به نوع کم کربن بالاتر است اما انعطاف پذیری و جوش پذیری آن ها کم است. از این نوع فولادها در ساخت دیگ های بخار، ابزار و پیچ و شفت استفاده می شود.

فولادهای پر کربن: این فولادها بیش از ۰/۶ درصد کربن دارند. افزایش درصد کربن باعث افزایش سختی و استحکام کششی فولاد می شود. اما انعطاف پذیری آن به شدت کاهش می یابد. این فولادها تقریبا جوش کاری نمی شوند. از این فولادها در ساخت ابزار سخت نظیر ابزار برشی، فنرها و کارد و چنگال استفاده می شود.

بیشتر بخوانید: تفاوت فولاد و چدن چیست و هرکدام چه ویژگیهایی دارند؟

۲. فولادهای آلیاژی

یکی دیگر از انواع مهم فولادها ، فولاد آلیاژی است که علاوه بر عناصر ذکر شده در بالا، مقادیر قابل توجهی از عناصری مانند کرم، نیکل و مولیبدن آن را از فولاد کربنی ساده متمایز می کند. فولاد آلیاژی می تواند کم آلیاژ، پر آلیاژ یا میکرو آلیاژی (HSLA) باشد. بخش خاصی از فولادهای آلیاژی، فولادهای زنگ نزن (stainless steel) هستند که حداقل ۱۱٫۵ درصد کرم دارند.

فولادهای ابزار (tool steels) فولادهایی هستند که برای ساخت ابزار مورد نیاز جهت برش، شکل دهی و سایر فرآیندهای مورد نیاز برای تبدیل مواد فلزی و غیر فلزی به اشکال مورد نظر بکار می روند.

ذکر این نکته لازم است که برخی فولاد ها به شکل فولاد ریختگی (steel castings) مورد استفاده قرار می گیرند اما روی بیشتر قطعات فولادی کار مکانیکی انجام می گردد تا به شکل نهایی برسند و بدین جهت به محصولات کارشده (wrought products) موسوم هستند.

چرا استحکام سازه های فولادی با گذشت زمان کاهش می یابد؟

فولادهای ساختمانی

فولادهای ساختمانی عموما بین ۰/۱۵ تا ۰/۳ درصد کربن دارند. این فولادها عموما از نوع ساده کربنی هستند، ولی ممکن است برای دستیابی به خواص ویژه عناصر آلیاژی دیگری نیز به آنها اضافه شوند.

فولادهای ساختمانی شکل پذیری بالایی دارند و در بازار اشکال متنوعی از آن ها مشاهده میشود. تیرآهن ها، ناودانی ها، مقاطع تو خالی، پروفیل ها، مقاطع T شکل، میلگردهای ساده و عاج دار، انواع ورقه ها و لوله ها برخی از محصولاتی هستند که از این فولادها ساخته میشوند.

از مهمترین خواص انتخاب یک فولاد برای استفاده در موارد ساختمانی و سازههای فلزی میتوان به موارد زیر اشاره کرد:

- وجود خاصیت الاستیک و پلاستیک

- شکل پذیری

- خاصیت چکش خواری و تورق

- خاصیت خمش پذیری

- خاصیت فنری و جهندگی

- خاصیت چقرمگی

- مقاومت نسبی بالا

- ضریب ارتجاعی بالا

- جوش پذیری

- همگن بودن

- امکان استفاده از ضایعات

- امکان تقویت مقاطع در صورت نیاز

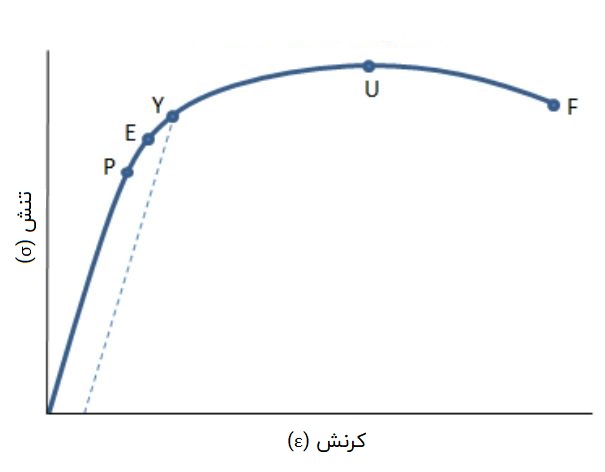

نمودار تنش – کرنش فولادها

چرا استحکام سازه های فولادی با گذشت زمان کاهش می یابد؟

استحکام فولادها رابطه مستقیمی با حضور کربن و دیگر عناصر آلیاژی درون آن دارد. از عواملی که باعث کاهش استحکام فولادها میشوند میتوان به موارد زیر اشاره کرد :

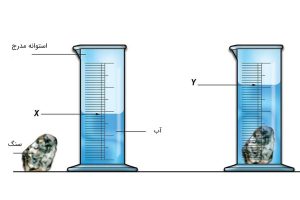

۱. پدیده خوردگی

خوردگی فولادها معمولا در سازههای دریایی و پتروشیمی رخ داده و کمتر در سازههای ساختمانی معمولی مشاهده میشود. البته در مناطقی که از رطوبت بالایی (شمال و جنوب ایران) برخوردارند، پدیده خوردگی فولادها نیز رخ میرهد.

۲. میزان تنش وارد شده به سازه فولادی

تمامی فولادها از نمودار تنش کرنش خود تبعیت میکنند هر گونه میزان بارگذاری بیش از استحکام فولاد مصرف شده باعث کاهش عمر آن میشود.

۳. پدیده خستگی

اگر فولاد مورد نظر در معرض تنشهای تکرار شونده باشد (ریل قطار، سازه های در مناطق زلزله خیز و …) پدیده خستگی در آن رخ میدهد. این پدیده باعث وارد شدن انواع تنشها به فولاد شده و عمر آن را کاهش می دهد.

۴. اشاعه ترک

اگر به هر دلیلی در سازه فولادی ترکی ایجاد شود، این ترک به مرور زمان گسترش پیدا کرده و با توجه به خواص مکانیکی فولادی پس از مدت زمانی دچار شکست میگردد.

نکته: نوع عملیات حرارتی و حضور عناصر آلیاژی به خودی خود پس از گذشت زمان باعث کاهش استحکام فولادها نمیشوند بلکه عواملی که در بالا به آنها اشاره شده باعث تغییر خواص مکانیکی فولاد شده و عمر آن را کاهش میدهد.

استحکام فولاد با میزان کربن محلول به شدت افزایش مییابد اگرچه این افزایش استحکام با کاهش جوشپذیری و افزایش احتمال شکست ترد همراه است. استحکام فولادهای فریتی (فرومغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستنیت (پارامغناطیس) در فولادهای مدرن چندفازی قابل بهبود است.

به نظر شما چرا استحکام سازه های فولادی با گذشت زمان کاهش می یابد؟ آیا میتوانید دلایل دیگری برای این موضوع بیان کنید؟

لطفا جواب رو دقیق بنویسید عوامل رو توضیح ندهید جواب رو بدید

همه عواملی که در انتهای مطلب آورده شده باعث کاهش استحکام فولادها در طول زمان میشود (خوردگی، خستگی، تنش و …)